فرمولاسیون ماست

در مسیر تولید یک ماست باکیفیت، چیزی فراتر از مواد اولیه و تجهیزات نیاز است؛ آنچیز، یک فرمولاسیون ماست دقیق، علمی و سازگار با بازار هدف است. تولیدکنندگان موفق میدانند که راز ماستی خوشطعم، پایدار و قابل رقابت، در پشت پردهی یک فرمولاسیون حرفهای نهفته است — فرمولی که به سادگی در اینترنت پیدا نمیشود و باید متناسب با نیاز، تجهیزات و مصرفکننده طراحی گردد.

فرمولاسیون ماست تنها یک دستور ترکیب نیست؛ بلکه نقطه اتصال علم، تجربه و شناخت بازار است. در شرایطی که تنوع محصولات لبنی در حال گسترش است، تولیدکنندگان برای متمایز شدن، نیازمند راهکارهایی تخصصی و قابل اعتماد هستند.

در این صفحه، نگاهی جامع به موضوع فرمولاسیون ماست داریم — از انواع آن گرفته تا چالشهای رایج در تولید و فرصتهای نوین در توسعه محصولات. هدف این محتوا، ارائه دانشی راهبردی است برای کسانی که به دنبال ارتقای کیفیت محصول خود، بهبود فرآیند تولید یا ورود هوشمندانه به بازار ماست هستند.

اگر شما نیز در فکر گسترش فعالیت خود در صنعت لبنیات هستید یا به دنبال پاسخی تخصصی برای سوالات فنیتان میگردید، شاید اکنون زمان آن باشد که با متخصصان این حوزه مشورت کنید.

انواع فرمولاسیون ماست

فرمولاسیون ماست در نقطهی تلاقی علم تغذیه، فناوری تخمیر و خواستههای بازار قرار دارد؛ اگر میخواهید در رقابت شلوغ صنعت لبنیات بدرخشید، باید انواع فرمولاسیون ماست را بشناسید و بدانید کدامیک با خط تولید، مواد اولیه و سلایق مخاطبان شما همخوانی دارد. هر سبک تولید، از ماست سنتی گرفته تا نسخههای غنیشده و رژیمی، داستانی متفاوت برای گفتن دارد؛ داستانی که با یک فرمولاسیون حرفهای آغاز و به محصولی ممتاز در قفسه فروشگاه ختم میشود.

در نگاه نخست، فرمولاسیون ماست سنتی بافتی صاف و طعمی اصیل میطلبد؛ در مقابل، ماست پروبیوتیک باید محیطی ایدهآل برای میکروارگانیسمهای زنده فراهم کند تا ادعای سلامت خود را اثبات نماید. اگر به دنبال کاهش کالری هستید، ماست کمچرب و رژیمی مطرح میشود؛ جایی که جایگزینی هوشمندانه چربی با قوام-دهندههای طبیعی کیفیت را تضمین میکند. در بازارهای جوانپسند، ماست طعمدار و میوهای با رنگ و عطر جذاب بازیگر اصلی است، اما ثبات رنگ و جلوگیری از تهنشینی میوه چالش بزرگ آن محسوب میشود. حتی ماست چکیده و یونانی، با غلظت بالا و پروتئین فراوان، به فرمولی نیاز دارد که آباندازی را به حداقل برساند و شل شدن بافت را مهار کند.

در هر کدام از این مسیرها، جزئیاتی وجود دارد که در متنهای عمومی یافت نمیشود؛ جزئیاتی که تیم متخصص شرکت شیمی مهندسی شکوه پرواز پاژ طی سالها تجربه در طراحی فرمولاسیون ماست و راهاندازی خطوط تولید به آنها تسلط یافته است. ما با تحلیل دقیق مواد اولیه، تجهیزات موجود و مخاطبان هدف، فرمولاسیونی اختصاصی خلق میکنیم که سودآوری پایدار به همراه دارد. اگر برای توسعه محصول جدید یا بهبود فرایند خود به راهکاری مطمئن نیاز دارید، اکنون بهترین زمان برای گفتوگو با مشاوران ماست.

فرمولاسیون ماست سنتی

فرمولاسیون ماست سنتی – یا همان فرمول ساخت ماست اصیل ایرانی – یکی از چالشبرانگیزترین مراحل طراحی محصول لبنی بهشمار میرود. برخلاف تصور عموم، تولید صنعتی ماستی که طعمی اصیل، بافتی صاف، و پایداری بالا داشته باشد، نیازمند شناخت دقیق از دینامیک تخمیر، ترکیب مواد اولیه، و مدیریت ریزساختار ماست است.

در فرمولاسیون ماست سنتی، انتخاب نسبت بهینه ماده خشک (Total Solids) نقش کلیدی دارد. افزایش لاکتوز و پروتئین بدون استفاده از افزودنیهای صنعتی باید بهگونهای انجام شود که هم ساختار ژل طبیعی ماست شکل بگیرد و هم از آباندازی (Syneresis) جلوگیری شود. نوع شیر (شیر تازه، بازساختشده، یا ترکیبی)، دمای پاستوریزاسیون، و روش هموژنیزاسیون نیز در ایجاد بافت یکدست و خوشخوراک مؤثر است.

از سوی دیگر، انتخاب سویههای استارتر (مانند Lactobacillus delbrueckii ssp. bulgaricus و Streptococcus thermophilus) و نسبت ترکیب آنها، تأثیر مستقیم بر طعم، قوام و اسیدیته محصول دارد. در ماست سنتی، رسیدن به طعمی دلنشین و متعادل مستلزم کنترل دقیق زمان تخمیر و دمای انکوباسیون است.

شرکت شیمی مهندسی شکوه پرواز پاژ با تکیه بر دانش میکروبیولوژی کاربردی و تجربیات صنعتی، راهکارهایی سفارشی برای طراحی فرمولاسیون ماست سنتی ارائه میدهد که هم اصالت محصول حفظ شود و هم تولید در مقیاس صنعتی با بازده بالا امکانپذیر باشد. اگر در مسیر راهاندازی یا ارتقای خط تولید ماست سنتی هستید، تیم ما آماده همراهی گامبهگام با شماست.

فرمولاسیون ماست پروبیوتیک

در ادامهی مسیر بررسی انواع فرمولاسیون ماست، نوبت به یکی از تخصصیترین و نوآورانهترین انواع این محصول میرسد: ماست پروبیوتیک. این نوع ماست، علاوه بر ارزش تغذیهای معمول، بهدلیل وجود باکتریهای زنده و مفید، جایگاه ویژهای در سبد غذایی سلامتمحور پیدا کرده است. با این حال، طراحی فرمولاسیون آن با ماستهای معمول تفاوتهای بنیادین دارد و نیازمند رعایت ملاحظات خاصی در فرآیند تولید است.

در فرمولاسیون ماست پروبیوتیک، چالش اصلی حفظ حیات و پایداری باکتریهای پروبیوتیک تا پایان ماندگاری محصول است. سویههایی مانند Lactobacillus acidophilus، Bifidobacterium bifidum یا L. casei باید در محیطی با pH مناسب، دمای کنترلشده و ماتریس مغذی قابل زیست باقی بمانند. این امر نیازمند انتخاب دقیق نوع شیر، میزان ماده خشک، شرایط پاستوریزاسیون، و نحوهی تلقیح استارتر است.

نکتهی دیگر، تعامل میان استارترهای سنتی و پروبیوتیکها در طول تخمیر است. نسبت و ترتیب تلقیح، زمان رسیدن به اسیدیته مطلوب، و حتی سطح اکسیژن محیط، همگی میتوانند بر رشد و بقای باکتریهای هدف تأثیرگذار باشند. در برخی موارد، افزودن پریبیوتیکها مانند اینولین به فرمول، میتواند زیستپذیری و پایداری پروبیوتیکها را افزایش دهد و در عین حال به بهبود بافت و دهانهمزه کمک کند.

همچنین باید توجه داشت که فرمولاسیون ماست پروبیوتیک نباید تنها از منظر فنی بررسی شود، بلکه باید به الزامات برچسبگذاری، حداقل تعداد باکتری زنده در پایان ماندگاری، و تطابق با استانداردهای بهداشتی نیز توجه ویژهای داشت.

فرمولاسیون ماست کمچرب و رژیمی

با گسترش آگاهی تغذیهای در میان مصرفکنندگان، ماستهای کمچرب و رژیمی به یکی از پرتقاضاترین محصولات لبنی تبدیل شدهاند. در ادامه بررسی انواع فرمولاسیون ماست، باید به این دسته از ماستها پرداخت؛ محصولاتی که در ظاهر سادهاند اما در عمل، طراحی فرمولاسیون آنها با پیچیدگیهای خاصی همراه است.

کاهش چربی شیر، تأثیر مستقیمی بر ویژگیهای فیزیکی و حسی ماست دارد. چربی نهتنها طعم و قوام را بهبود میبخشد، بلکه به ایجاد ساختار ژل و احساس دهانی مطلوب نیز کمک میکند. بنابراین در فرمولاسیون ماست کمچرب، حذف چربی باید با دقت و جایگزینی هدفمند همراه باشد؛ معمولاً از منابع پروتئینی، قوامدهندههای طبیعی مانند پکتین، نشاستههای اصلاحشده، یا صمغها برای جبران بافت از دسترفته استفاده میشود.

علاوه بر آن، تعادل اسیدیته و ویسکوزیته اهمیت ویژهای دارد. در غیاب چربی، طعم تیز و بافت آبکی بیشتر احساس میشود؛ بنابراین کنترل تخمیر و انتخاب دقیق سویههای استارتر، نقش مهمی در ایجاد طعم و قوام متعادل دارد. زمان تخمیر و دمای نگهداری نیز در ایجاد بافت نهایی مطلوب تأثیرگذار هستند.

نکته قابل توجه دیگر، پاسخ به انتظارات مصرفکننده است: ماستی با کالری پایین، اما بدون افت محسوس در طعم و کیفیت. این موضوع مستلزم شناخت همزمان رفتار مواد جایگزین، الزامات برچسبگذاری «رژیمی»، و نیاز بازار هدف است. طراحی موفق فرمولاسیون ماست کمچرب، در واقع نوعی هنر در مهندسی تعادل میان ارزش غذایی، تجربه حسی و پایداری صنعتی بهشمار میرود.

فرمولاسیون ماست طعمدار و میوهای

در ادامه بررسی انواع فرمولاسیون ماست ، به نوعی میرسیم که با ظاهر رنگارنگ و طعمهای متنوع خود، جایگاه خاصی در میان گروههای سنی مختلف—بهویژه کودکان و نوجوانان—یافته است: ماست طعمدار و میوهای. طراحی این نوع محصول، تنها افزودن میوه یا اسانس به ماست نیست، بلکه فرآیندی چندوجهی است که هم بر تجربهی حسی تمرکز دارد و هم باید با ملاحظات فنی و بهداشتی همراه باشد.

در فرمولاسیون ماست طعمدار، نخستین چالش، سازگاری پایهی ماست با ترکیبات افزودنی است. افزودن میوه، سس میوهای یا طعمدهندههای طبیعی و مصنوعی، میتواند بر pH، بافت، رنگ و حتی پایداری محصول تأثیر بگذارد. ترکیبات اسیدی موجود در برخی میوهها، ممکن است ساختار ژل ماست را تضعیف کرده و باعث آباندازی شود. از اینرو، انتخاب نوع ماست پایه (پرچرب یا کمچرب، هموژنیزه شده یا نشده) و نسبت ماده خشک، اهمیت ویژهای دارد.

افزون بر این، توزیع یکنواخت قطعات میوه یا سس میوهای در محصول، بدون تهنشینی یا جداشدگی، نیازمند استفاده از پایدارکنندهها و کنترل ویسکوزیته است. طعمدهی نیز نیازمند دوزبندی دقیق است تا طعم غالب نه مصنوعی بهنظر برسد و نه طعم طبیعی ماست را کاملاً بپوشاند.

باید توجه داشت که مصرفکننده امروز بهدنبال محصولی است که نهتنها خوشطعم باشد، بلکه رنگ و بافت دلپذیر، ارزش غذایی مطلوب، و ماندگاری مناسب نیز داشته باشد. بنابراین، طراحی فرمولاسیون ماست میوهای موفق، تلفیقی از دانش حسی، مهندسی مواد غذایی و شناخت بازار مصرف است.

تولید ماست خانگی

تولید ماست خانگی فرآیندی ساده اما علمی است. لاکتوزِ شیر با فعالیت باکتریهای استارتر به اسید لاکتیک تبدیل میشود؛ با کاهش pH تا حوالی ۴٫۶، پروتئینهای کازئین منعقد و ژل نرم ماست ساخته میشود. دانستن این اصل کمک میکند بفهمیم چرا دما، زمان و ترکیب مواد اولیه بر بافت و طعم نهایی اثر دارند.

برای ویسکوزیته مناسب و جلوگیری از آباندازی، شیر را تا ۹۰ °C گرم کنید و ۱۰ دقیقه در همین دما نگه دارید. این حرارت باعث دناتوراسیون پروتئین وی و فراهم شدن شبکهٔ کازئینی پایدار میشود. سپس دما را به ۴۳–۴۵ °C برسانید؛ «محدوده طلایی رشد» برای S. thermophilus و L. delbrueckii. دمای پایینتر تولید اسید را کند میکند؛ دمای بالاتر آنزیمهای باکتری را غیرفعال میسازد. ظرف و ابزار نیز باید کاملاً تمیز باشد تا از آلودگی جلوگیری شود.

دستور گامبهگام ماست خانگی

- به ازای هر لیتر شیر، دو قاشق غذاخوری ماست تازه بدون نگهدارنده بیفزایید و آرام هم بزنید تا اکسیژن اضافی وارد نشود.

- ظرف را ببندید و در محیط عایقشده (حوله یا ماستساز) ۶–۸ ساعت نگه دارید تا تخمیر انجام شود.

- وقتی سطح ماست اندکی برجسته شد و بوی ترش ملایم احساس گردید، pH تقریباً به ۴٫۶ رسیده است؛ ظرف را در یخچال بگذارید تا تخمیر متوقف شود.

- پس از سرد شدن، برای بافت غلیظتر، ماست را در کیسهٔ پارچهای بریزید تا آب اضافی جدا شود.

- پیش از حرارتدهی، افزودن ۲ درصد شیرخشک کمچرب مادهٔ خشک را بالا برده و قوام را بهبود میدهد.

- ماست آماده، در دمای ۴ °C، تا یک هفته کیفیت خود را حفظ میکند.

سفارشیسازی فرمولاسیون ماست برای بازارهای مختلف

در شرکت شیمی مهندسی شکوه پرواز پاژ، یکی از اهداف کلیدی ما پاسخگویی مؤثر به نیازهای متنوع بازارهای داخلی و بینالمللی است. در این راستا، سفارشیسازی فرمولاسیون ماست با توجه به ذائقه مصرفکنندگان، شرایط اقلیمی، استانداردهای محلی و الزامات فنی صنایع لبنی هر منطقه، نقش مهمی ایفا میکند.

با بهرهگیری از تیم تحقیق و توسعه (R\&D) مجرب و استفاده از افزودنیهای مجاز و تخصصی، قادر به تولید ترکیبات بهینه برای انواع ماست (ساده، همزده، موسیر، یونانی، پروبیوتیک و…) هستیم. این ترکیبات میتوانند بهبوددهنده بافت، افزایشدهنده پایداری، کنترلکننده ترشح آب (Syneresis) و بهینهساز طعم و ماندگاری باشند.

در کشورهای گرمسیر، تمرکز بر پایداری بافت و کاهش آباندازی است، در حالیکه در بازارهای اروپایی، ترکیبات ما مبتنی بر خواص طبیعی، کمچرب و پروبیوتیک طراحی میشوند. در ایران نیز، فرمولاسیونهایی با طعم ملایم، غلظت بالا و پایداری مناسب در زنجیره سرد توسعه دادهایم.

ما در شکوه پرواز پاژ، علاوه بر ارائه محصولات پایه، خدمات مشاوره فنی و پشتیبانی تولید را نیز در اختیار مشتریان قرار میدهیم تا فرمولاسیون بهینه بهصورت اختصاصی برای هر برند یا واحد تولیدی تعریف و پیادهسازی شود. این انعطافپذیری ما را به شریکی قابل اعتماد برای صنایع لبنی در بازارهای گوناگون تبدیل کرده است.

طرز تهیه ماست چکیده صنعتی

ماست چکیده صنعتی یکی از محصولات پرطرفدار لبنی است که کارخانهها آن را بهصورت متمرکز و با کنترل دقیق کیفیت تولید میکنند. این فرایند با استفاده از شیر پاستوریزه آغاز میشود. در ابتدا، اپراتور شیر را استانداردسازی و سپس آن را هموژنیزه میکند. پس از آن، شیر را تا دمای مشخصی حرارت میدهند تا میکروارگانیسمهای مضر از بین بروند. بعد از پاستوریزاسیون، سیستم خنککننده دمای شیر را تا حد مناسب برای تخمیر پایین میآورد.

سپس کشتهای باکتریایی مخصوص ماست به شیر افزوده میشوند. این کشتها شامل باکتریهای لاکتیکی هستند که وظیفه تخمیر لاکتوز و تبدیل آن به اسید لاکتیک را بر عهده دارند. تخمیر در شرایط دمایی کنترلشده انجام میشود و باعث سفتشدن بافت ماست و ایجاد طعم مطلوب در آن میگردد. در فرمولاسیون ماست چکیده، متخصصان با انتخاب دقیق نوع استارتر، تنظیم ماده خشک و تعیین زمان مناسب تخمیر، ویژگیهای کیفی موردنظر را هدفگذاری میکنند. پس از تکمیل فرایند تخمیر و رسیدن به pH مناسب، سیستم خنککننده ماست را سرد میکند و آن را به مرحله چکیدهسازی هدایت میکند. در این بخش، بخش زیادی از آب پنیر از ماست جدا میشود تا محصول نهایی بافتی غلیظ، خامهای و یکنواخت پیدا کند.

کارشناسان این مرحله را با کمک سانتریفیوژ، فیلترهای UF یا کیسههای مخصوص انجام میدهند. در مرحله نهایی، اپراتورها ماست چکیده را در شرایط بهداشتی بستهبندی میکنند و پس از انجام کنترلهای کیفی، محصول را روانه بازار میسازند. زمانی که فرمولاسیون بهدرستی انجام شده باشد، این محصول میتواند بافتی پایدار، طعمی قویتر و ماندگاری بالاتر داشته باشد و در مصارف خانگی و صنعتی عملکرد مطلوبی ارائه دهد.

مواد تشکیلدهنده ماست

مواد تشکیلدهنده ماست بسته به نوع و شیوه تولید آن میتواند متنوع باشد، اما در پایهترین حالت، از چند ماده اصلی تشکیل شده است. شیر ماده اولیه ماست است که میتواند شیر گاو، گوسفند، بز یا حتی شیر گیاهی فرآوریشده باشد. شیر بهمنظور یکنواختسازی بافت و افزایش کیفیت نهایی، معمولاً هموژنیزه و پاستوریزه میشود.

کشتهای میکروبی یا استارترها، از مهمترین اجزای ماست هستند. این کشتها شامل باکتریهای لاکتیک اسید مانند Lactobacillus delbrueckii subsp. bulgaricus و Streptococcus thermophilus میباشند که مسئول تخمیر لاکتوز (قند طبیعی شیر) به اسید لاکتیکاند. این فرآیند باعث ایجاد طعم ترش، بافت ژلهای و خواص نگهدارندگی طبیعی در ماست میشود.

مواد تثبیتکننده مانند نشاسته، ژلاتین، پکتین یا صمغهای گیاهی (مانند صمغ گوار یا زانتان) ممکن است برای بهبود قوام، جلوگیری از آباندازی و افزایش ماندگاری به ماست افزوده شوند، بهویژه در ماستهای صنعتی.

در برخی انواع ماست، شیرخشک بدون چربی یا پروتئینهای آب پنیر بهمنظور افزایش غلظت، ارزش غذایی و بهبود بافت استفاده میشوند. همچنین، بسته به نوع محصول، افزودنیهایی مانند نمک، شکر، طعمدهندهها، میوه، عصارهها و مواد پروبیوتیک نیز ممکن است به ترکیب اضافه شوند.

نقش کیفیت و ترکیب این مواد، تعیینکننده خواص فیزیکی، حسی و تغذیهای ماست نهایی است. فرمولاسیون ماست دقیق و متناسب، کلید تولید محصولی با طعم مطلوب، بافت یکنواخت و پایداری بالا در بازار رقابتی امروز است.

ترکیبات اصلی ماست

ماست از چند ماده اصلی درست میشود که هرکدام وظیفهای در طعم، غلظت و کیفیت نهایی آن دارند. پایهی اصلی ماست شیر است که معمولاً بهصورت تازه یا بهصورت پودر (شیر خشک بدون چربی) استفاده میشود. برای تبدیل شیر به ماست، به آن باکتریهای مفید اضافه میشود که فرآیند تخمیر را انجام میدهند و باعث ترش شدن و سفت شدن آن میشوند.

برای اینکه بافت ماست بهتر و غلیظتر باشد، تولیدکنندگان معمولاً از ترکیباتی مانند پودر پروتئین شیر، قند طبیعی شیر (لاکتوز)، و گاهی مواد غلیظکننده طبیعی استفاده میکنند. اگر ماست قرار باشد شیرین یا طعمدار باشد، ممکن است شیرینکنندهها یا عصارههای طبیعی نیز به آن افزوده شوند.

در ادامه، یک نمونه فرمول ساده برای تولید ماست آورده شده است:

| مواد اولیه | درصد مصرف (تقریبی) |

|---|---|

| آب | ۸۸.۵۰٪ |

| پودر شیر | ۶.۸۰٪ |

| لاکتوز | ۲.۴۰٪ |

| پروتئین تغلیظشده شیر | ۲.۰۰٪ |

| کشت باکتری مخصوص ماست | به مقدار لازم |

| شیرینکننده یا طعمدهنده | در صورت نیاز |

این فرمول بسته به نوع ماست (ساده، پرچرب، میوهای، کمچرب و غیره) ممکن است تغییر کند، اما پایهی همه آنها همین ترکیبات ساده است.

مواد اولیه تشکیلدهنده خمیر ماست

خمیر ماست نوعی خمیر نرم و ساده است که با استفاده از ماست تهیه میشود و به دلیل طعم ملایم، بافت لطیف و آمادهسازی آسان، در آشپزی خانگی و حتی صنایع غذایی کاربرد زیادی دارد. این خمیر بدون نیاز به ور آمدن طولانی، معمولاً برای تهیه نان، پیراشکی، نانپیتزا یا انواع غذاهای خمیری سبک استفاده میشود.

مواد اولیه خمیر ماست ساده و در دسترس هستند. پایه اصلی آن آرد گندم است که ساختار کلی خمیر را ایجاد میکند. ماست به عنوان ماده اصلی مرطوبکننده، باعث لطافت، طعم خاص و بهتر ور آمدن خمیر میشود. یکی از ویژگیهای مهم ماست در این ترکیب، کمک به ایجاد بافت نرمتر و طعم ملایمتر نسبت به خمیرهای معمولی است.

برای اینکه خمیر کمی پفدار و سبک شود، از بکینگپودر یا جوش شیرین استفاده میشود. این مواد باعث میشوند خمیر در زمان پخت، حالت ترد و کمی حجیم پیدا کند. همچنین افزودن مقدار کمی نمک برای ایجاد تعادل در طعم ضروری است. روغن مایع یا کره نیز معمولاً به ترکیب اضافه میشود تا خمیر پس از پخت، خشک و شکننده نشود.

در بعضی نسخهها، تخممرغ یا کمی شکر هم افزوده میشود تا خمیر رنگ و مزه بهتری پیدا کند. این خمیر به دلیل ترکیبات ساده و آمادهسازی سریع، گزینهای مناسب برای تهیه غذاهای روزمره است.

تأمین مواد اولیه افزودنی ماست

شرکت شیمی مهندسی شکوه پرواز پاژ با تمرکز بر تأمین تخصصی مواد اولیه و افزودنیهای مورد استفاده در صنعت لبنیات، بهویژه ماست، یکی از تأمینکنندگان معتبر و قابل اعتماد در این حوزه به شمار میرود. این شرکت با بهرهگیری از دانش فنی، ارتباط با تأمینکنندگان بینالمللی، و کنترل دقیق کیفیت، مجموعهای کامل از مواد مورد نیاز برای تولید ماست در انواع مختلف را فراهم میسازد.

در تولید صنعتی ماست، کیفیت افزودنیها تأثیر مستقیم بر بافت، طعم، پایداری و ماندگاری محصول نهایی دارد. شرکت شکوه پرواز پاژ، مواد اولیهای مانند شیر خشک بدون چربی، لاکتوز، پروتئین آب پنیر (WPC) و استارترهای میکروبی با راندمان بالا را با استانداردهای روز دنیا تأمین میکند.

همچنین این شرکت انواع پایدارکنندهها، قوامدهندهها مانند صمغ گوار، پکتین، ژلاتین و ترکیبات ترکیبی اختصاصی برای جلوگیری از آباندازی (Syneresis) را نیز ارائه میدهد. در کنار مواد پایه، طعمدهندهها، رنگهای مجاز خوراکی، شیرینکنندهها و مواد پروبیوتیک نیز از جمله محصولات قابل عرضه توسط این شرکت هستند.

شکوه پرواز پاژ علاوه بر تأمین مواد، خدمات مشاوره فنی و پشتیبانی در فرآیند تولید را نیز ارائه میدهد تا مشتریان بتوانند با اطمینان، فرمولاسیونهایی متناسب با نیاز بازار و کیفیت پایدار طراحی کنند. این رویکرد ما را به شریکی استراتژیک برای تولیدکنندگان محصولات لبنی تبدیل کرده است.

فرآیند تولید ماست

تولید ماست یکی از فرآیندهای ساده اما دقیق در صنعت لبنیات است که ترکیبی از اصول علمی، بهداشتی و تجربی را در بر میگیرد. در نگاه اول، تهیه ماست تنها شامل افزودن باکتری به شیر و صبر برای تخمیر است، اما در مقیاس صنعتی، این فرآیند به دقت زیادی در انتخاب مواد اولیه، کنترل دما، زمانبندی، و رعایت استانداردهای بهداشتی نیاز دارد.

فرآیند تولید ماست با انتخاب و آمادهسازی شیر آغاز میشود. شیر مورد استفاده میتواند شیر تازه، پاستوریزه یا بازسازیشده از شیر خشک باشد. در مرحله بعد، شیر به دقت پاستوریزه میشود تا تمامی میکروارگانیسمهای مضر از بین بروند و محیطی مناسب برای رشد باکتریهای مفید فراهم شود.

سپس شیر هموژنیزه میشود تا چربیها یکنواخت در آن پخش شوند و بافت نرمتری در ماست نهایی بهوجود آید. بعد از خنک شدن شیر تا دمای مناسب، کشتهای باکتریایی خاص به آن افزوده میشود. این باکتریها مسئول تخمیر قند شیر (لاکتوز) و تبدیل آن به اسید لاکتیک هستند. این اسید باعث سفتشدن شیر و ایجاد طعم خاص ماست میشود.

تخمیر معمولاً در دمای ثابت و کنترلشده بین ۴۰ تا ۴۵ درجه سانتیگراد انجام میشود و چند ساعت طول میکشد. پس از رسیدن به اسیدیته مطلوب، محصول سرد میشود تا فرآیند تخمیر متوقف گردد. در نهایت، ماست بستهبندی شده و برای عرضه آماده میشود.

این مراحل، پایه تولید ماست استاندارد و سالم را تشکیل میدهند.

روش تولید ماست در کارخانه

فرآیند تولید ماست در کارخانه، برخلاف تصور رایج، صرفاً یک تبدیل ساده شیر به محصولی غلیظشده و تخمیریافته نیست، بلکه مجموعهای هماهنگ از عملیاتهای مهندسیشده، کنترلهای زیستمحیطی، و واکنشهای بیوشیمیایی است که تحت نظارت دقیق و استانداردهای بینالمللی اجرا میشود. نقطه آغاز این زنجیره، انتخاب و تأمین شیر خام با کیفیت بالا است که پس از ورود به کارخانه، تحت آزمونهای میکروبی و شیمیایی اولیه قرار میگیرد تا از سلامت و ترکیب آن اطمینان حاصل شود.

در مرحله بعد، شیر وارد فاز پاستوریزاسیون میشود؛ فرآیندی حرارتی که نهتنها برای نابودی میکروارگانیسمهای بیماریزا طراحی شده، بلکه ساختار پروتئینی شیر را نیز برای تخمیر بهینه آماده میکند. در ادامه، شیر تا دمای خاصی خنک شده و با دقت بالا به آن کشتهای میکروبی منتخب افزوده میشود. این کشتها شامل گونههای دقیقاً انتخابشدهای از لاکتوباسیلوس و استرپتوکوکوس هستند که عملکردی هدفمند در تخمیر لاکتوز و تولید اسید لاکتیک دارند.

فرآیند تخمیر در تانکهای استیل ضدزنگ با کنترل خودکار دما، زمان و pH انجام میگیرد و هرگونه انحراف از محدوده استاندارد، توسط سیستمهای هوشمند ثبت و اصلاح میشود. پس از رسیدن به قوام و اسیدیته مطلوب، محصول وارد فاز سردسازی سریع میشود تا فعالیت میکروبی مهار شده و ساختار نهایی تثبیت شود.

در پایان، ماست وارد مرحله بستهبندی استریل میشود و تحت کنترلهای نهایی کیفیت، آماده توزیع به زنجیرههای تامین میگردد. این فرآیند، تلفیقی است از دانش میکروبیولوژی، مهندسی مواد غذایی و فناوری پیشرفته تولید.

چالشهای رایج در تولید ماست

تولید صنعتی ماست علیرغم ظاهر سادهاش، با چالشهایی پیچیده و چندلایه مواجه است. نخستین چالش، تأمین شیر خام با کیفیت و ثبات ترکیب آن است؛ چرا که نوسان در میزان چربی، پروتئین یا بار میکروبی شیر ورودی میتواند کل فرآیند تخمیر را تحت تأثیر قرار دهد. مسئله دوم، کنترل دقیق پارامترهای فرآیندی مانند دما، pH، و زمان تخمیر است. هرگونه اختلال جزئی در این عوامل ممکن است منجر به تولید محصولی با بافت نامطلوب، طعم ناخوشایند یا ماندگاری پایین شود.

از دیگر چالشها، حفظ یکنواختی در کیفیت محصول نهایی است. در خطوط تولید انبوه، کوچکترین خطای انسانی یا مکانیکی ممکن است به تولید حجم زیادی ماست معیوب منجر شود. همچنین کنترل آلودگیهای میکروبی، چه در مرحله شیر خام و چه در بخش بستهبندی، بسیار حیاتی است؛ چرا که آلودگی میتواند هم سلامت مصرفکننده را تهدید کند و هم اعتبار برند را زیر سؤال ببرد.

افزون بر این، استفاده از کشتهای میکروبی با کیفیت و سازگار با شیر مصرفی، نقش کلیدی در ایجاد بافت، طعم و ماندگاری مناسب دارد. برخی چالشها نیز مرتبط با بازار و مصرفکنندهاند، مانند پاسخ به سلیقههای متنوع، تغییر الگوهای مصرف، یا تولید ماستهای طعمدار و پروبیوتیک با ویژگیهای خاص. به طور کلی، موفقیت در تولید ماست نیازمند ترکیبی از دانش فنی، مدیریت کیفیت و واکنش سریع به چالشهای فرآیندی است.

علت آباندازی ماست

آباندازی یا «سرمزدایی» ماست، پدیدهای رایج و در عین حال نامطلوب در فرآیند تولید و نگهداری آن است که میتواند از عوامل گوناگون نشأت گیرد. در نگاه اول، این پدیده به جداسازی فاز مایع (سرم یا وی) از ماتریس نیمهجامد ماست اشاره دارد که بهصورت لایهای از مایع زرد رنگ در سطح ظرف یا گاهی اطراف ماست دیده میشود.

یکی از مهمترین دلایل این مسئله، عدم تعادل در فرآیند تخمیر است. تخمیر بیش از حد یا خیلی سریع ممکن است ساختار شبکه پروتئینی ماست را ضعیف کرده و توانایی آن را در نگهداری آب کاهش دهد. همچنین نسبت نادرست شیر خشک یا پروتئینهای افزودهشده به شیر خام میتواند به این مشکل دامن بزند. در بعضی موارد، نوع و عملکرد کشتهای میکروبی نیز در تثبیت یا گسست ساختار ماست مؤثر است.

بسیاری از این عوامل، مستقیماً به کیفیت و دقت فرمولاسیون ماست بازمیگردند؛ اگر فرمولاسیون بهدرستی طراحی نشده باشد، خطر آباندازی در شرایط تولید و نگهداری بهمراتب بیشتر خواهد بود.

عامل دیگر، نوسان دما در زنجیره سرد است؛ یعنی اگر در حملونقل یا نگهداری یخچالی دمای محصول افزایش یابد، ساختار ماست آسیب میبیند و آب از بافت آن جدا میشود. از طرفی، بستهبندی نامناسب و ورود اکسیژن به داخل ظرف میتواند به تخریب تدریجی ساختار ماست و آباندازی منجر شود.

برخی انواع ماست با درصد چربی پایین یا بافت همزده نیز مستعدتر به آباندازی هستند. در عین حال، لازم به ذکر است که وجود مقدار کمی آب در سطح ماست الزاماً نشانه فساد نیست، اما از منظر ظاهری و حسی میتواند برای مصرفکننده ناخوشایند باشد. بنابراین در طراحی فرمولاسیون ماست نیز باید تدابیری برای کاهش این پدیده در نظر گرفته شود.

مشکلات بافت و غلظت ماست

بافت و غلظت، از مهمترین ویژگیهای حسی و کیفی فرمولاسیون ماست هستند که بهطور مستقیم بر تجربه مصرفکننده تأثیر میگذارند. مشکلات مربوط به این دو ویژگی، اغلب به دلایل تکنولوژیکی، ترکیب مواد اولیه و شرایط نگهداری بازمیگردند. یکی از رایجترین مشکلات، رقیق بودن یا آبکی شدن ماست است که میتواند در اثر نسبت پایین پروتئین شیر، تخمیر ناکافی یا استفاده از کشتهای ضعیف ایجاد شود.

در مقابل، بافت بیش از حد سفت یا ژلهای، ممکن است بهدلیل استفاده بیش از حد از مواد غلیظکننده یا فرآوری نادرست شیر قبل از تخمیر باشد. یکنواخت نبودن بافت – بهصورت گرهدار، لختهای یا ماسهای شدن – نیز از مشکلات متداول است که معمولاً از انعقاد نامناسب پروتئین یا مشکلات در همزدن محصول پس از تخمیر ناشی میشود.

حرارتدهی غیر یکنواخت، پاستوریزاسیون ناکامل یا نگهداری در دمای نامناسب میتواند به ایجاد ناپایداری در ساختار ماست بینجامد. همچنین، استفاده از شیر با بار میکروبی بالا یا دارای فلور طبیعی مختل، بر فرآیند ساختارگیری ماست اثر منفی میگذارد.

برای غلبه بر این مشکلات، تولیدکنندگان بهدنبال ترکیب دقیق پارامترها، انتخاب مناسب کشتهای آغازگر، و تنظیم فرآیندهای حرارتی و همزدن هستند. مصرفکننده نیز، در صورت نگهداری ناصحیح یا دستکاری در بستهبندی، میتواند بهطور غیرمستقیم بر بافت محصول تأثیرگذار باشد.

نشانههای فساد ماست

فساد ماست، پدیدهای است که با گذر زمان یا در اثر شرایط نامناسب نگهداری رخ میدهد و از طریق علائم حسی، فیزیکی و میکروبی قابل شناسایی است. نخستین نشانه فساد، تغییر در بوی محصول است. ماست فاسد معمولاً بویی تند، ترش غیرطبیعی یا گاهی شبیه به بوی کپک دارد که از فعالیت میکروارگانیسمهای ناخواسته ناشی میشود.

تغییر در رنگ نیز علامت هشداردهندهایست. ماست سالم رنگی سفید یا کمی شیری دارد، اما وقتی رنگ آن به سمت خاکستری، زرد کدر یا حتی صورتی تغییر کند، نشاندهنده رشد میکروبی یا شیمیایی غیرعادی است. در بافت نیز تغییراتی همچون دو فاز شدن، ایجاد تودههای غیرطبیعی، یا حتی لزج شدن بافت ممکن است دیده شود.

وجود کف، گاز یا بادکردگی در بستهبندی ماست، بهویژه در محصولات پلمبشده، نشانهای از فعالیت باکتریهای مولد گاز مانند مخمرها یا برخی باسیلها است. مزه نیز معیار مهمی است؛ طعم بیش از حد ترش، تلخ یا فلزی اغلب به دلیل تولید ترکیبات نامطلوب در فرآیند فساد ایجاد میشود.

برخی از این مشکلات، ریشه در طراحی نادرست فرمولاسیون ماست دارند؛ بهویژه اگر کنترل اسیدیته، انتخاب استارتر یا میزان ماده خشک بهدرستی انجام نشده باشد. حتی در صورت نبود علائم واضح، مصرف ماستی که تاریخ انقضای آن گذشته یا خارج از شرایط دمایی مناسب نگهداری شده، میتواند خطراتی برای سلامت داشته باشد. بنابراین آگاهی از نشانههای فساد، چه در سطح مصرفکننده و چه در مرحله طراحی فرمولاسیون ماست، برای حفظ کیفیت و ایمنی محصول ضروری است.

راهاندازی و بهینهسازی خط تولید ماست

راهاندازی و بهینهسازی خط تولید ماست یک فرآیند چندمرحلهای و نیازمند دانش میانرشتهای است که مستلزم درک کامل از اصول مهندسی مواد غذایی، فرآیندهای صنعتی و استانداردهای بهداشتی میباشد. این فرآیند از انتخاب صحیح محل احداث و طراحی جریان تولید آغاز میشود و تا تأمین تجهیزات، آموزش نیروی انسانی و کنترل کیفیت ادامه دارد. در مرحله بهینهسازی نیز باید به عواملی مانند مصرف انرژی، کاهش ضایعات، افزایش بهرهوری و ارتقاء کیفیت محصول توجه ویژهای شود.

یکی از نکات حیاتی در این مسیر، طراحی منعطف و مقیاسپذیر خطوط تولید است که بتواند پاسخگوی تغییرات بازار، افزایش ظرفیت یا تنوع در محصولات باشد. بهینهسازی مصرف آب، انرژی، زمان فرآیند و مواد اولیه نیز از الزامات تولید صنعتی مقرونبهصرفه و پایدار است.

در این مسیر، انتخاب مشاوران فنی و صنعتی مجرب نقش بسیار مهمی ایفا میکند. ما در شرکت شیمی مهندسی شکوه پرواز پاژ با بهرهگیری از تیم تخصصی در حوزه طراحی، نصب و راهاندازی خطوط لبنی، آماده ارائه خدمات مشاورهای جامع به سرمایهگذاران و کارآفرینانی هستیم که قصد راهاندازی یا توسعه کارخانههای تولید ماست را دارند. از تدوین نقشههای فنی تا انتخاب تجهیزات پیشرفته و بهینهسازی عملکرد، همراه شما خواهیم بود تا طرحی اقتصادی، کارآمد و منطبق بر استانداردهای روز جهان پیادهسازی شود.

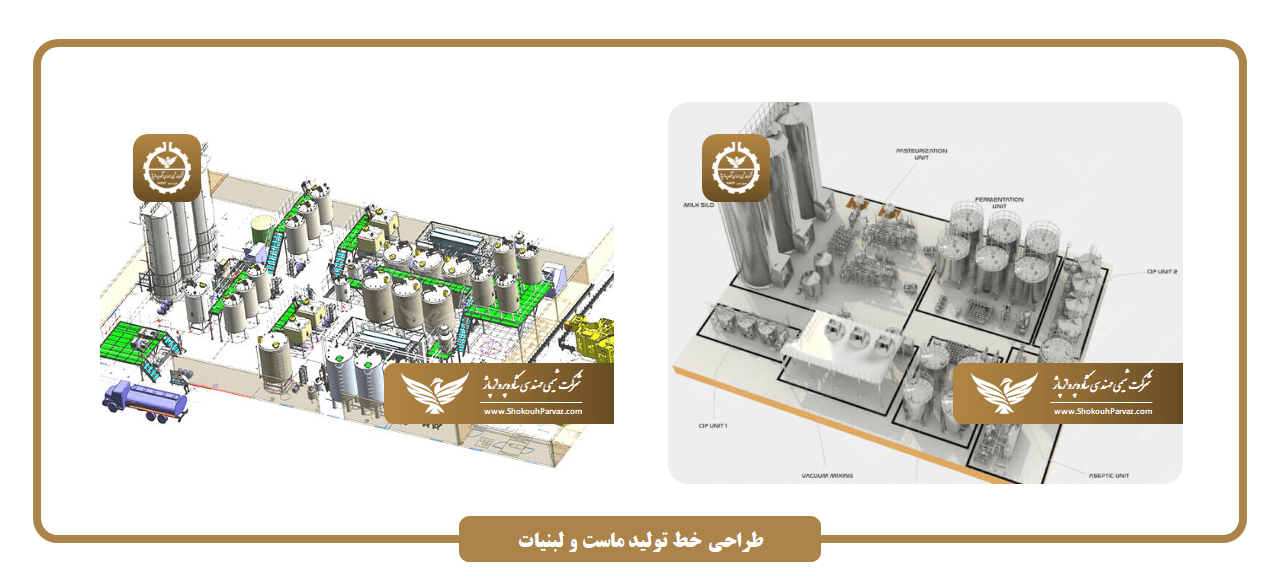

طراحی خط تولید ماست

طراحی خط تولید ماست یک مرحله استراتژیک در فرآیند راهاندازی کارخانه لبنی است که مستقیماً بر کیفیت محصول نهایی، بهرهوری تولید و میزان بازگشت سرمایه تأثیر میگذارد. در این فرآیند، ابتدا باید نقشه جریان تولید مشخص شود؛ از دریافت شیر خام، عملیات پیشتصفیه، پاستوریزاسیون، تخمیر، سردسازی، بستهبندی تا نگهداری در زنجیره سرد. نحوه جانمایی تجهیزات، چیدمان خطوط و مدیریت مسیرهای عبور مواد و نیروی انسانی باید بهگونهای طراحی شود که ضمن افزایش راندمان، از تداخل فرآیندها و آلودگی متقاطع جلوگیری شود.

در طراحی یک خط تولید استاندارد، باید انعطافپذیری مدنظر قرار گیرد تا امکان تولید انواع مختلف ماست (همزده، سون، پروبیوتیک، میوهای و…) فراهم باشد. تعیین ظرفیت تولید، بررسی زیرساختهای برق، بخار، هوای فشرده، آب و سیستمهای فاضلاب صنعتی نیز جزو مراحل کلیدی طراحی است.

همچنین باید طراحی سیستمهای کنترل کیفیت، آزمایشگاه، انبار مواد اولیه و بستهبندی نیز لحاظ شود. یک طراحی موفق، علاوهبر تضمین کیفیت و ایمنی غذایی، امکان افزایش تدریجی ظرفیت تولید بدون توقف کامل خط را نیز فراهم میکند. بهینهسازی مسیرهای تمیزکاری (CIP)، کنترل دمای دقیق و حذف نقاط پرریسک، از دیگر مواردی است که در طراحی حرفهای لحاظ میشود. سرمایهگذاری در طراحی اصولی، از بروز مشکلات فنی و هزینههای اضافی آینده جلوگیری خواهد کرد.

نصب و راهاندازی تجهیزات پیشرفته

نصب و راهاندازی تجهیزات پیشرفته در خط تولید ماست، مرحلهای بسیار حساس و تخصصی است که نقش تعیینکنندهای در کارایی و طول عمر سیستمهای تولید دارد. در این مرحله، کلیه تجهیزات از جمله تانکهای ذخیره، مبدلهای حرارتی، هموژنایزر، راکتورهای تخمیر، دستگاههای بستهبندی و سیستمهای CIP (شستوشوی در محل) باید بهدرستی جانمایی، مونتاژ و کالیبره شوند.

راهاندازی صحیح مستلزم بررسی دقیق تراز، اتصال اصولی به شبکههای برق و بخار، تست فشار، کنترل دمای عملکرد و اطمینان از کارکرد سنسورها و شیرآلات اتوماتیک است. این دقت، بهویژه زمانی اهمیت دوچندان پیدا میکند که اجرای صحیح فرمولاسیون ماست به کیفیت نهایی محصول وابسته باشد.

در کنار این مسائل فنی، آموزش کامل پرسنل بهرهبردار در مورد نحوه کار با تجهیزات، نگهداری روزمره و رفع ایرادات احتمالی نیز اهمیت بالایی دارد. بهرهگیری از متخصصان آشنا به تجهیزات خاص صنایع لبنی و مستندسازی دقیق فرآیند نصب و راهاندازی، نه تنها ایمنی را افزایش میدهد، بلکه از بروز وقفههای تولیدی و افت کیفیت در ماههای اولیه بهرهبرداری جلوگیری میکند.

بهعلاوه، تست پایانی سیستم با اجرای یک یا چند بچ آزمایشی از تولید ماست، برای ارزیابی عملکرد واقعی تجهیزات در شرایط عملیاتی، بهویژه در تطابق با الزامات فرمولاسیون ماست، بسیار مفید و ضروری است.

در نهایت، انتخاب صحیح تأمینکنندگان تجهیزات و تیم اجرایی نصب، سرمایهگذاری بلندمدتی است که بهرهوری و آرامش ذهنی سرمایهگذار را تضمین میکند.

ویژگیهای تجهیزات خط تولید

تجهیزات مورد استفاده در خط تولید ماست باید دارای ویژگیهایی باشند که پاسخگوی نیازهای خاص این محصول لبنی حساس و تخمیری باشند. نخستین و مهمترین ویژگی، جنس تجهیزات است که باید از فولاد ضدزنگ با درجه غذایی (عموماً AISI 316 یا 304) ساخته شده باشند تا از خوردگی، زنگزدگی و آلودگی میکروبی جلوگیری شود.

توانایی کنترل دقیق دما در فرآیندهای پاستوریزاسیون، تخمیر و سردسازی نیز از اهمیت بالایی برخوردار است، چراکه عملکرد مطلوب باکتریهای مفید و کیفیت نهایی ماست به دما وابسته است. این موضوع بهویژه در اجرای دقیق فرمولاسیون ماست اهمیت پیدا میکند، زیرا کوچکترین اختلال در شرایط فرآیند میتواند ساختار نهایی محصول را تحتتأثیر قرار دهد.

تجهیزات باید مجهز به سیستمهای خودکار و هوشمند نظیر PLC، سنسورهای فشار، دما، سطح و سیستم هشدار باشند تا کنترل فرآیند به شکل لحظهای و دقیق امکانپذیر باشد. قابلیت شستوشوی خودکار (CIP)، طراحی بدون نقاط کور برای جلوگیری از تجمع آلودگی و مصرف بهینه انرژی و آب نیز از دیگر ویژگیهای ضروری است.

همچنین، دستگاههای بستهبندی باید سرعت بالا، دقت در وزنکشی، حفظ شرایط استریل و انعطافپذیری در نوع ظرف (لیوانی، بطری، دبهای) داشته باشند. در کل، تجهیزات باید بهگونهای طراحی شوند که قابلیت توسعه، افزایش ظرفیت، و تعمیر و نگهداری آسان را داشته باشند. استفاده از تجهیزات استاندارد و معتبر نه تنها کیفیت محصول را تضمین میکند، بلکه بهرهوری تولید و تطابق با استانداردهای فرمولاسیون ماست را نیز به شکل چشمگیری افزایش میدهد.

فناوریهای نوین در تولید ماست

در سالهای اخیر، فناوریهای نوین نقش بسزایی در تحول صنعت تولید ماست ایفا کردهاند. یکی از این نوآوریها، استفاده از سیستمهای تخمیر پیوسته (Continuous Fermentation) به جای تخمیر ناپیوسته سنتی است که موجب افزایش راندمان، کاهش زمان فرآیند و یکنواختی بیشتر محصول نهایی میشود.

همچنین، استفاده از کشتهای پروبیوتیک و کشتهای ترکیبی کنترلشده با قابلیت تنظیم دقیق pH و زمان تخمیر، امکان تولید ماستهایی با ویژگیهای سلامتیمحور و ماندگاری بیشتر را فراهم کرده است. فناوری اولترافیلتراسیون نیز یکی دیگر از روشهای نوین برای افزایش پروتئین ماست، بدون نیاز به افزودن شیرخشک یا پایدارکنندههای مصنوعی است.

در حوزه بستهبندی، ماشینآلات جدید امکان پر کردن استریل، استفاده از فیلمهای ضدUV و حتی بستهبندیهای زیستتجزیهپذیر را فراهم کردهاند. سیستمهای پایش آنلاین کیفیت، تحلیل خودکار لاکتوز، اسیدیته، ویسکوزیته و تشخیص آلودگی نیز بهکمک هوش مصنوعی در حال توسعهاند.

در کنار این پیشرفتها، فناوریهای کممصرف در تولید بخار، بازیافت حرارت، و سیستمهای هوشمند کنترل انرژی، به صنعت لبنی کمک کردهاند تا ضمن افزایش بهرهوری، ردپای زیستمحیطی خود را کاهش دهد. آینده تولید ماست در گروی پذیرش و بکارگیری این فناوریهاست، بهویژه در کارخانههایی که به رقابت جهانی و تولید پایدار میاندیشند.

دستگاه تولید ماست صنعتی

دستگاههای تولید ماست صنعتی مجموعهای از تجهیزات بههمپیوسته هستند که هر یک نقش مشخصی در تبدیل شیر خام به محصول نهایی دارند. این سیستمها باید با دقت بالا، ایمنی کامل و انطباق با استانداردهای بهداشتی طراحی و اجرا شوند. تجهیزات اصلی شامل تانکهای نگهداری و پاستوریزاسیون شیر، هموژنایزر برای یکنواختسازی چربی، مخازن تخمیر با کنترل دما و pH، سیستم سردسازی، دستگاههای پرکن و درببند، و در نهایت، سیستم CIP برای شستوشوی اتوماتیک تجهیزات است.

هر یک از این دستگاهها نیاز به کنترلگرهای الکترونیکی دقیق و تجهیزات اندازهگیری دارد تا پارامترهای کلیدی مانند دما، زمان، اسیدیته و فشار در طول فرآیند کاملاً تحت کنترل باشد. بهطور خاص، راکتورهای تخمیر با طراحی استریل و عملکرد همزدن کنترلشده، نقشی حیاتی در کیفیت بافت و طعم نهایی ماست دارند.

در خطوط پیشرفتهتر، دستگاهها به سیستمهای اتوماسیون مرکزی (PLC) متصلاند که امکان برنامهریزی دقیق، ثبت دادههای تولید و کنترل از راه دور را فراهم میکند. این ویژگیها نهتنها کیفیت محصول را تضمین میکنند، بلکه مصرف انرژی، زمان توقف و نیاز به نیروی انسانی را نیز به حداقل میرسانند. انتخاب دستگاههای با ظرفیت مناسب و برندهای معتبر صنعتی، تضمینکننده بهرهوری پایدار در تولید انبوه ماست است.

هزینه راهاندازی خط تولید ماست

هزینه راهاندازی خط تولید ماست بسته به ظرفیت تولید، سطح فناوری مورد نظر، و محل اجرا میتواند متغیر و گاهی بسیار گسترده باشد. در حالت کلی، هزینهها شامل چند بخش اصلیاند: خرید زمین و احداث سازه فنی، تأمین تجهیزات فرآیندی، نصب و راهاندازی، آموزش نیرو، دریافت مجوزها و راهاندازی آزمایشگاه کنترل کیفیت.

یکی از عوامل تأثیرگذار، ظرفیت تولید روزانه است. برای کارخانههای با ظرفیت پایین (مثلاً ۱۰۰۰ لیتر در روز)، میتوان از تجهیزات نیمهاتوماتیک با فضای محدود استفاده کرد، اما در خطوط صنعتی بزرگ، نیاز به تجهیزات پیشرفتهتر و زیرساختهای قویتر وجود دارد که هزینه را بهصورت تصاعدی افزایش میدهد.

قیمت تجهیزات نیز به برند، کشور سازنده و سطح اتوماسیون بستگی دارد. سیستمهای تماماتومات با قابلیتهای پیشرفته کنترلی و مصرف بهینه انرژی، گرچه گرانترند، اما در بلندمدت مقرونبهصرفهتر عمل میکنند. همچنین، هزینههای غیرمستقیم مانند اخذ گواهیهای بهداشتی، استانداردسازی محیط، نصب سیستم تصفیه فاضلاب و تهیه منابع انرژی (برق، بخار، آب سرد) نیز باید در برآورد اولیه لحاظ شوند.

در مجموع، هزینه راهاندازی یک خط تولید ماست میتواند از چند میلیارد تومان برای کارگاههای کوچک تا دهها میلیارد برای کارخانههای مدرن متغیر باشد. برآورد دقیق نیازمند تحلیل فنی و مالی جامع، توسط متخصصین این حوزه است.

عوامل مؤثر بر هزینهها

هزینههای مرتبط با راهاندازی و بهرهبرداری از خط تولید ماست تحت تأثیر عوامل متعددی قرار دارد که هر یک میتواند در تعیین مقیاس سرمایهگذاری نهایی نقش مهمی ایفا کند. یکی از اصلیترین این عوامل، ظرفیت تولید روزانه یا ساعتی خط است. ظرفیت بالاتر نیازمند تجهیزات حجیمتر، زیرساختهای انرژی قویتر و فضای بیشتری برای تولید و نگهداری خواهد بود.

عامل دوم، نوع تجهیزات و سطح فناوری آنهاست. استفاده از سیستمهای اتومات و هوشمند، هرچند هزینه اولیه را افزایش میدهد، اما هزینههای جاری را کاهش داده و کیفیت تولید را تثبیت میکند. همچنین کشور سازنده تجهیزات (ایران، آلمان، ترکیه، چین و…) و استانداردهای فنی آنها نیز در تعیین قیمت مؤثر است.

محل استقرار کارخانه نیز تأثیر مهمی دارد. در مناطق صنعتی، زیرساختهای لازم مانند دسترسی به آب، برق، گاز و راههای ارتباطی بهتر فراهم است، اما در مناطق دورافتاده هزینه تأمین این زیرساختها ممکن است سنگینتر باشد.

از دیگر عوامل میتوان به هزینههای نیروی انسانی، اخذ مجوزها، طراحی و ساخت سازه، سیستمهای کنترل کیفیت، تصفیه فاضلاب، و مالیاتها اشاره کرد. نوسانات نرخ ارز نیز در هزینههای واردات تجهیزات نقش جدی دارد.

در نهایت، درک درست از این عوامل و بررسی همهجانبه آنها به سرمایهگذاران امکان میدهد تا تصمیمگیری هوشمندانهتری درباره مقیاس و نحوه اجرای پروژه خود داشته باشند.

راهکارهای کاهش هزینههای راهاندازی

کاهش هزینههای راهاندازی خط تولید ماست نیازمند ترکیبی از انتخابهای هوشمندانه، طراحی مهندسی دقیق و استفاده بهینه از منابع در دسترس است. یکی از مهمترین راهکارها، استفاده از تجهیزات ساخت داخل با کیفیت بالاست که در مقایسه با نمونههای خارجی، از نظر هزینه و خدمات پس از فروش مقرونبهصرفهترند، بهویژه در حوزه مخازن، سیستمهای CIP، و مبدلهای حرارتی.

راهکار دوم، راهاندازی خط تولید بهصورت مرحلهای است. یعنی ابتدا تجهیزات پایه برای ظرفیت محدود نصب شود و در آینده با افزایش سود و تقاضا، تجهیزات توسعه پیدا کند. این روش از فشار مالی اولیه جلوگیری کرده و سرمایهگذاری را پلهپله جلو میبرد.

همچنین استفاده از سولههای آماده و مکانیابی دقیق کارخانه در مناطق دارای زیرساخت میتواند هزینههای ساختمانی و تاسیساتی را بهشدت کاهش دهد. انتخاب درست تأمینکنندگان، مقایسه قیمتها و عقد قراردادهای شفاف نیز در جلوگیری از هزینههای پنهان مؤثر است.

بهرهگیری از مشاوران صنعتی مجرب، پیش از خرید تجهیزات یا شروع ساخت، از بروز تصمیمهای اشتباه و پرهزینه جلوگیری میکند. همچنین انتخاب سیستمهای با مصرف انرژی پایین، کاهش نیاز به نیروی انسانی از طریق اتوماسیون، و استفاده از مواد اولیه منطقهای همگی راهکارهای مؤثری در مدیریت هزینهها هستند. هدف نهایی، رسیدن به تولید پایدار و اقتصادی بدون افت کیفیت است.

بهینهسازی خط تولید ماست

بهینهسازی خط تولید ماست به معنای ارتقاء عملکرد کلی سیستم تولید از نظر بهرهوری، کیفیت، مصرف انرژی و کاهش ضایعات است. این فرآیند میتواند در مراحل مختلف تولید شامل دریافت شیر، پاستوریزه کردن، تخمیر، سردسازی، بستهبندی و نگهداری اجرا شود. هدف اصلی، رسیدن به بیشترین بازده با کمترین منابع ممکن است.

در گام نخست، تحلیل دقیق جریان مواد، زمانهای توقف، مصرف انرژی و عملکرد دستگاهها انجام میشود. بر اساس این دادهها، نقاط گلوگاه شناسایی و اصلاح میگردند. یکی از روشهای متداول بهینهسازی، جایگزینی سیستمهای قدیمی با تجهیزات اتومات و انرژیبر پایین است که کاهش مصرف برق و بخار را به همراه دارد.

بهینهسازی دمای فرآیندهای تخمیر و پاستوریزه کردن، بهکارگیری سیستمهای هوشمند تنظیم pH و ویسکوزیته، و استفاده از سنسورهای کنترل کیفیت در لحظه، باعث افزایش کیفیت یکنواخت و کاهش نرخ مرجوعی محصولات میشود.

همچنین کاهش زمان شستوشوی خط با استفاده از سیستمهای مدرن CIP، افزایش بهرهوری تولید را تسهیل میکند. در بعد انسانی، آموزش کارکنان برای کارکرد دقیقتر با ماشینآلات و استفاده از نرمافزارهای مدیریت تولید، نقش بسزایی در پایداری و بهبود مستمر دارد.

بهینهسازی نه یک پروژه مقطعی، بلکه فرآیندی پیوسته و استراتژیک است که در بلندمدت، موجب کاهش هزینه، افزایش سودآوری و رضایت مصرفکننده خواهد شد.

افزایش بهرهوری و کاهش ضایعات

افزایش بهرهوری و کاهش ضایعات در خطوط تولید ماست، دو مؤلفه کلیدی برای رسیدن به تولید پایدار، اقتصادی و رقابتپذیر هستند. بهرهوری بالا بهمعنای بیشترین تولید ممکن با کمترین منابع مصرفی است و در مقابل، ضایعات، سرمایه پنهانی هستند که بدون مدیریت درست، از دست میروند. در صنایع لبنی، ضایعات ممکن است در قالب شیر خام هدررفته، محصول نهایی برگشتی، بستهبندی معیوب یا حتی زمان توقف خط دیده شوند.

برای افزایش بهرهوری، ابتدا باید فرآیندهای تولید استانداردسازی شده و شاخصهای عملکرد کلیدی (KPI) بهصورت منظم پایش شوند. استفاده از تجهیزات دقیق، تعمیرات پیشگیرانه، و تنظیم صحیح پارامترهای فرآیند مانند دما، فشار و زمان تخمیر، نقش بسزایی در افزایش بازدهی دارد. از سوی دیگر، بهکارگیری فناوریهای کنترلی مدرن مانند سیستمهای پایش لحظهای، باعث شناسایی سریع ایرادات و جلوگیری از تکرار خطا میشود.

کاهش ضایعات نیز نیازمند تحلیل چرخه تولید و شناسایی نقاط پرت انرژی، مواد اولیه و زمان است. پیادهسازی برنامههای Lean Manufacturing و بهینهسازی استفاده از شیر و مواد افزودنی، از روشهای مؤثر در این زمینه است. بهعلاوه، آموزش پرسنل در زمینه تشخیص سریع ناهنجاریها، و مشارکت آنها در برنامههای بهبود مستمر، باعث ایجاد فرهنگ بهرهوری و کاهش هزینههای پنهان خواهد شد. در نهایت، هر درصد کاهش ضایعات بهمعنای افزایش سودآوری است. همه این عوامل، زمانی نتیجهبخش خواهند بود که تولیدکننده فرمولاسیون ماست را بهدرستی طراحی و اجرا کند.

اتوماسیون در خط تولید ماست

اتوماسیون صنعتی، یکی از مؤثرترین راهکارها در بهینهسازی خطوط تولید ماست است که موجب افزایش دقت، کاهش خطاهای انسانی، ارتقاء کیفیت محصول و صرفهجویی در هزینهها میشود. در خط تولید ماست، اتوماسیون بهمعنای استفاده از سیستمهای کنترلی هوشمند، سنسورها، شیرهای اتومات، PLC و رابطهای کاربری دیجیتال برای مدیریت مراحل مختلف تولید، از دریافت شیر خام تا بستهبندی نهایی است.

با پیادهسازی اتوماسیون، کنترل دمای پاستوریزاسیون، زمان و شرایط تخمیر، میزان هموژناسیون، و عملکرد سیستمهای CIP بهصورت دقیق و مداوم انجام میشود. این یکپارچگی در کنترل باعث میشود کیفیت محصول نهایی یکنواخت بوده و امکان انحراف از استانداردهای تولید به حداقل برسد.

همچنین با ثبت و ذخیره دادههای تولید در هر لحظه، امکان تحلیل دقیق عملکرد و شناسایی نقاط ضعف فراهم میشود. سیستمهای هشداردهنده اتوماتیک نیز در صورت بروز مشکل، اپراتور را مطلع میکنند و از گسترش ایرادات و تولید ضایعات جلوگیری میکنند. در بخش بستهبندی، اتوماسیون باعث افزایش سرعت، دقت در پر کردن و کاهش خطاهای بستهبندی میشود.

در کنار مزایای فنی، اتوماسیون نقش مهمی در کاهش وابستگی به نیروی انسانی غیرماهر، افزایش ایمنی محیط کار و کاهش مصرف انرژی دارد. اگرچه سرمایهگذاری اولیه در تجهیزات اتوماسیون بالاست، اما بازگشت سرمایه از طریق صرفهجوییهای عملیاتی و کاهش ضایعات، بسیار سریع و تضمینشده خواهد بود.

آموزش پرسنل و پشتیبانی فنی

آموزش مؤثر پرسنل و تأمین پشتیبانی فنی مداوم، ستونهای اساسی در موفقیت و پایداری خطوط تولید ماست به شمار میآیند. در محیطهای صنعتی که تجهیزات پیچیده، استانداردهای بهداشتی سختگیرانه و فرآیندهای حساس نقشآفرینی میکنند، دانش و مهارت نیروی انسانی نهتنها یک مزیت، بلکه یک ضرورت است.

پرسنل باید با اصول عملکرد دستگاهها، نحوه پایش پارامترهای تولید، روشهای کنترل کیفیت و همچنین الزامات ایمنی و بهداشت آشنا باشند. آموزش باید هم در سطوح عملیاتی و هم در سطوح مدیریتی ارائه شود، تا افراد بتوانند در موقعیتهای بحرانی تصمیمگیری مؤثر داشته باشند و از بروز خطاهای پرهزینه جلوگیری کنند.

در کنار آموزش اولیه، پشتیبانی فنی نقش مکمل و حیاتی دارد. وجود تیم فنی داخلی یا همکاری با شرکتهای تخصصی، برای رفع سریع اشکالات فنی، انجام تعمیرات پیشگیرانه و بهروزرسانی سیستمها ضروری است. پشتیبانی فنی، همچنین در هنگام نصب تجهیزات جدید یا تغییر در فرآیندها، اطمینان حاصل میکند که انتقال دانش به درستی انجام شود و بهرهبرداری بدون وقفه ادامه یابد.

نکته مهم دیگر، مستندسازی آموزشها و ایجاد بانک دانش داخلی است. این اقدام موجب حفظ تجربیات و کاهش اتکای مطلق به افراد خاص میشود. در نهایت، نیروی انسانی توانمند، پشتیبانی قابلاعتماد و فرهنگ سازمانی یادگیرنده، بنیانهای یک تولید موفق و پایدار را شکل میدهند.

برنامههای آموزشی تخصصی

برنامههای آموزشی تخصصی در صنعت تولید ماست، بهمنظور ارتقاء سطح دانش و مهارت کارکنان در تمامی سطوح طراحی میشوند. این برنامهها نهتنها به آموزش اولیه پرسنل تازهوارد میپردازند، بلکه برای بروزرسانی اطلاعات فنی، انطباق با استانداردهای جدید و آشنایی با فناوریهای روز نیز کاربرد دارند. محتوای این دورهها باید متناسب با نقش هر فرد در فرآیند تولید تعریف شود؛ از اپراتورها و تکنسینها گرفته تا مدیران کنترل کیفیت و مسئولان فنی.

یکی از محورهای مهم این آموزشها، آشنایی با اصول مهندسی فرآیند تولید ماست است؛ شامل مفاهیم مربوط به پاستوریزاسیون، تخمیر، سردسازی، بستهبندی، و سیستمهای شستوشوی در محل (CIP). همچنین، دورههای تخصصی در زمینه نگهداری پیشگیرانه تجهیزات، تحلیل دادههای فرآیندی، و کار با سیستمهای اتوماسیون صنعتی بسیار ضروری هستند.

در حوزه کنترل کیفیت نیز، آموزشهای مربوط به روشهای آزمایشگاهی، شناسایی انحرافها، کنترل آلودگی میکروبی و تفسیر نتایج آزمایشها، بخش مهمی از برنامه آموزشی را تشکیل میدهند. بهعلاوه، آموزش در زمینه مقررات ایمنی، GMP و HACCP برای رعایت استانداردهای بینالمللی ضروری است.

اجرای این برنامهها بهصورت منظم، با استفاده از مدرسین مجرب و روشهای آموزشی تعاملی (نظیر شبیهسازها و کارگاههای عملی)، باعث افزایش بهرهوری، کاهش ضایعات، کاهش توقف خط و ارتقاء کیفیت محصولات میشود. آموزش تخصصی سرمایهای نامشهود است، اما تأثیر آن بر سودآوری و رقابتپذیری کاملاً ملموس است.

پشتیبانی مداوم پس از راهاندازی

یکی از عوامل کلیدی در موفقیت بلندمدت هر واحد صنعتی، بهویژه در صنایع غذایی مانند تولید ماست، وجود پشتیبانی فنی و تخصصی مداوم پس از راهاندازی است. راهاندازی اولیه تنها نقطه شروع است، اما تداوم عملکرد صحیح تجهیزات، حفظ کیفیت محصول، و پاسخگویی سریع به چالشهای پیشبینینشده، نیازمند پشتیبانی حرفهای و در دسترس است. بدون این حمایت، حتی بهترین تجهیزات و طراحیها نیز ممکن است در مواجهه با مشکلات عملیاتی و نگهداری دچار افت عملکرد شوند.

پشتیبانی مداوم شامل طیف وسیعی از خدمات است؛ از بررسیهای دورهای سیستمهای مکانیکی و کنترلی، تعمیرات پیشگیرانه و رفع سریع ایرادات، تا ارتقاء نرمافزاری سیستمهای اتوماسیون، آموزشهای تکمیلی برای اپراتورها، و مشاوره در بهینهسازی فرآیند تولید. این نوع پشتیبانی بهویژه در ماههای ابتدایی بهرهبرداری که خط تولید هنوز در حال تثبیت است، نقش حیاتی دارد.

در شرکت شیمی مهندسی شکوه پرواز پاژ ما بر این باوریم که تعهد ما به مشتریان تنها تا تحویل تجهیزات و راهاندازی محدود نمیشود. با بهرهگیری از تیم فنی مجرب، سیستمهای ثبت و پاسخگویی هوشمند، و بازدیدهای حضوری منظم، پشتیبانی فنی مداوم را بهعنوان بخشی جداییناپذیر از خدمات خود ارائه میدهیم.

ما با مشتریان خود هممسیر میشویم تا مطمئن شویم خط تولید آنها همیشه در شرایط ایدهآل کار میکند، از هزینههای غیرضروری جلوگیری میشود، و کیفیت محصول در بالاترین سطح باقی میماند. اعتماد به ما، یعنی داشتن پشتیبان فنی در کنار خود، در تمام مسیر تولید.

ارزش افزوده با فرمولاسیون و تولید ماست

در دنیای رقابتی امروز، تولید صرفاً بهمعنای عرضه محصول نیست؛ بلکه توانایی در خلق ارزش افزوده، رمز بقا و رشد پایدار در بازار است. در صنعت لبنیات، یکی از مؤثرترین راهکارها برای دستیابی به این هدف، استفاده هوشمندانه از فرمولاسیون تخصصی در تولید ماست است. فرمولاسیون، هنر و علم ترکیب دقیق مواد اولیه برای دستیابی به ویژگیهای مطلوب در طعم، بافت، ارزش تغذیهای و ماندگاری محصول است.

با استفاده از فرمولاسیون هدفمند، تولیدکنندگان میتوانند محصولات متنوعی تولید کنند؛ از ماستهای کمچرب گرفته تا نمونههای پروبیوتیک و نوشیدنی. افزودن ترکیباتی نظیر فیبر، ویتامینها، کشتهای پروبیوتیک، یا حتی پروتئینهای گیاهی، نه تنها ارزش تغذیهای محصول را افزایش میدهد، بلکه موجب تمایز آن در بازار میشود.

فرمولاسیون قوی، ابزار اصلی برای پاسخ به نیازهای متنوع مصرفکنندگان مدرن است؛ مشتریانی که بهدنبال ترکیبی از سلامت، طعم خوب و تجربه مصرف متفاوت هستند. همچنین، استفاده از ترکیبات پایدارکننده و بهبوددهنده با دوز دقیق، میتواند بافت و قوام ماست را در شرایط مختلف حفظ کرده و از ضایعات ناشی از ناپایداری محصول جلوگیری کند.

در کنار این مزایا، فرمولاسیون حرفهای ماست و لبنیات امکان استفاده بهینه از مواد اولیه و کنترل هزینه تولید را نیز فراهم میسازد. در نهایت، هر کارخانهای که بهدرستی از علم فرمولاسیون بهره بگیرد، قادر خواهد بود ارزش افزوده واقعی خلق کرده و جایگاه خود را در بازارهای داخلی و صادراتی تثبیت کند.

تولید ماست با ارزش غذایی بالا

ماست از جمله محصولات لبنی است که بهطور طبیعی دارای ارزش غذایی بالا میباشد، اما با بهرهگیری از روشهای نوین فرمولاسیون و تکنولوژیهای بهروز، میتوان این ارزش را به شکل چشمگیری افزایش داد. تولید ماست با ارزش غذایی بالا مستلزم انتخاب شیر با کیفیت مناسب، استفاده از کشتهای باکتریایی مفید و افزودنیهای سالم و مغذی است.

ماستهای غنیشده با پروتئین، ویتامینهای گروه B، ویتامین D، املاحی چون کلسیم، منیزیم و روی، نقش مهمی در بهبود سلامت عمومی مصرفکنندگان دارند. همچنین، افزودن فیبرهای محلول، کشتهای پروبیوتیک و ترکیبات زیستفعال میتواند باعث تقویت سیستم گوارش و ایمنی بدن شود.

در تولید ماست با ارزش تغذیهای بالا، فرمولاسیون دقیق و کنترل کامل فرآیند تخمیر اهمیت دارد، زیرا حتی تغییرات جزئی در زمان یا دمای تخمیر میتواند خواص تغذیهای را تحتتأثیر قرار دهد. استفاده از هموژناسیون مؤثر، کاهش بار میکروبی اولیه شیر، و جلوگیری از اکسیداسیون نیز در حفظ کیفیت نهایی محصول مؤثر است.

محصولی که بهدرستی فرموله و تولید شده باشد، علاوهبر داشتن طعم مطلوب، توانایی رقابت در بازارهای داخلی و خارجی را نیز خواهد داشت. این نوع ماست نهتنها تغذیه را ارتقاء میدهد، بلکه میتواند در ارتقاء سلامت جامعه نیز نقشی کلیدی ایفا کند.

بستهبندی و ماندگاری ماست

یکی از مهمترین مراحل در زنجیره تولید ماست، فرآیند بستهبندی است که تأثیر مستقیمی بر حفظ کیفیت، ماندگاری و جذابیت محصول دارد.</span>

یک بستهبندی موفق نهتنها از ماست در برابر آلودگیهای محیطی، نور، اکسیژن و رطوبت محافظت میکند، بلکه به مصرفکننده اطمینان میدهد که محصول تا پایان تاریخ مصرف، ایمن و باکیفیت باقی میماند.

در تولید صنعتی، بستهبندی باید بهگونهای انتخاب شود که با ماهیت حساس ماست و فرآیندهای تخمیر و نگهداری آن همساز باشد. استفاده از ظروف پلاستیکی مقاوم، فیلمهای چندلایه با خاصیت ممانعتی بالا در برابر اکسیژن و UV، و دربهایی با قابلیت آببندی دقیق، از الزامات فنی در این حوزه است.

فرآیند پر کردن و بستهبندی نیز باید تحت شرایط استریل یا نیمهاستریل انجام شود تا از آلودگی میکروبی جلوگیری گردد. بستهبندیهای هوشمند با قابلیت نمایش تاریخ تولید، شرایط نگهداری و گاهی حتی وضعیت تازهبودن محصول، امروزه در حال گسترش هستند.

در کنار این موارد، طراحی ظاهری بستهبندی نیز در جذب مصرفکننده نقش مهمی ایفا میکند. گرافیک، رنگبندی، اندازه و شکل ظرف همگی در ایجاد تجربه خرید مؤثرند. بستهبندی کارآمد، در کنار فرمولاسیون صحیح ماست ، نهتنها کیفیت محصول را حفظ میکند بلکه عامل کلیدی در افزایش ماندگاری و کاهش نرخ مرجوعی در زنجیره تأمین خواهد بود.

راهکارهای افزایش ماندگاری ماست

ماندگاری ماست یکی از چالشهای کلیدی در صنعت لبنیات است و بهطور مستقیم بر سودآوری، کیفیت محصول و رضایت مصرفکننده تأثیر میگذارد. افزایش ماندگاری، بدون استفاده از مواد نگهدارنده مصنوعی، نیازمند اتخاذ مجموعهای از راهکارهای علمی، فنی و فرآیندی است.

اولین گام، استفاده از شیر خام با کیفیت بالا و بار میکروبی پایین است. انجام پاستوریزاسیون دقیق با کنترل کامل دما و زمان، از بین بردن میکروارگانیسمهای مضر و کاهش بار اولیه میکروبی را تضمین میکند. همچنین استفاده از کشتهای استارتر قوی و با عملکرد قابل پیشبینی، مانع رشد باکتریهای نامطلوب شده و محیطی پایدار در محصول نهایی ایجاد میکند.

یکی دیگر از راهکارها، کنترل کامل فرآیند تخمیر است؛ تخمیر بیش از حد یا کمتر از حد، ساختار ماست را ناپایدار کرده و آن را مستعد فساد زودهنگام میکند. بهعلاوه، بهکارگیری سیستمهای بستهبندی استریل، ظروف ضدنفوذ با درزگیری کامل، و کنترل شرایط پر کردن (دما، فشار، رطوبت) نقش مهمی در ماندگاری دارند.

حفظ زنجیره سرد از کارخانه تا محل عرضه، نگهداری در دمای یکنواخت زیر ۴ درجه سانتیگراد، و آموزش به مصرفکنندگان در خصوص نگهداری صحیح، از عوامل تکمیلی در حفظ کیفیت تا پایان عمر مفید محصول است.

با رعایت این نکات، میتوان بدون استفاده از افزودنیهای شیمیایی، ماندگاری ماست را افزایش داد و همچنان کیفیت طبیعی و طعم مطلوب را حفظ کرد.

جمعبندی

تولید صنعتی ماست، فرآیندی چندلایه و تخصصی است که از طراحی اولیه خط تولید تا فرمولاسیون ماست ، بهرهبرداری، بستهبندی و کنترل کیفیت ادامه دارد. دستیابی به محصولی با کیفیت بالا، ماندگاری مناسب، ارزش تغذیهای بالا و مقبولیت در بازار، نیازمند دیدی جامع و بهرهگیری از دانش فنی روز دنیاست. در این مسیر، توجه به جزئیاتی مانند انتخاب تجهیزات مناسب، آموزش مستمر پرسنل، فرمولاسیون دقیق، بهرهگیری از اتوماسیون و اعمال برنامههای نگهداری و پشتیبانی فنی، همگی در کنار یکدیگر منجر به موفقیت پایدار خواهند شد.

شرکتهایی که بهدنبال راهاندازی یا توسعه خطوط تولید ماست هستند، لازم است نهتنها به تجهیزات و فناوری توجه کنند، بلکه از مشاوره تخصصی بهره ببرند تا از اشتباهات پرهزینه و آزمونوخطاهای مکرر جلوگیری شود.

در شرکت شیمی مهندسی شکوه پرواز پاژ، ما با ارائه خدمات جامع در زمینه مشاوره، طراحی، تأمین تجهیزات، نصب، راهاندازی و پشتیبانی فنی مداوم، همراه و مشاور صنعتی مطمئن شما هستیم. تجربه ما در اجرای پروژههای موفق، همراه با تعهد به کیفیت و نوآوری، تضمینکننده مسیری هموار و سودآور برای کسبوکار شما خواهد بود. ما در کنار شما هستیم تا ایدههای تولیدیتان را به واقعیتی کارآمد و اقتصادی تبدیل کنیم.